共同配送とは?メリット・デメリット、課題と解決策

物流業界で既に話題になっている「共同配送」の詳しい解説と、実現までのポイントを提示。共同配送が一部での導入に留まっている理由を掘り下げ、その上で共同配送がもたらす真の価値までを、順を追って解説します。

H2-1:共同配送とは?仕組みと種類

共同配送とは、荷主企業と物流会社が個別ではなく、大きな枠で荷物と輸送リソースを共同で利用し配送を行う仕組みです。これまでのように、各企業が個別に物流会社へ依頼するのではなく、例えばA食品メーカーとB飲料メーカーが、同じ納品先へ商品を運ぶ際に、「一緒にトラックを手配してコストを分担しよう」と荷主である両社が主体となり話し合い、実行することです。共同配送は、その物流形態によって、主に以下の3つのパターンに分類されます。

①集荷型共同配送

複数のサプライヤー(部品メーカーや原材料メーカーなど)から、特定の納品先(工場や加工センターなど)へ貨物を集約する際に用いられる方式。各サプライヤーが個別にトラックを手配して納品するのではなく、一台のトラックが各サプライヤーを巡回、あるいは特定のデポで貨物を集約し、まとめて納品先へ輸送します。調達物流の領域で主に活用され、納品先であるメーカーや加工センター側の荷受け業務の効率化、待機時間の削減、そして工場周辺の交通量緩和に大きく貢献します。

②配送型共同配送

特定の物流センターなどから、共通の納品先(卸や小売チェーンの物流センター、個別の店舗など)へ、複数の荷主(メーカー)の商品を積み合わせて配送する方式です。特に、食品や日用品といった多品種のカテゴリーにおいて、小売業界の多頻度・小ロット化要求に応えるための有効な手段として広く採用されています。

各メーカーが個別に店舗へ配送するよりも、センターで一括して店舗別に仕分け・積載することで、店舗側の検品・品出し業務の生産性を高め、納品リードタイムの安定化にも寄与します。

③ミルクラン方式

集荷型共同配送の一種ですが、特に一台のトラックが決められたルート・スケジュールに沿って複数のサプライヤーを巡回し、部品や原材料を集荷(集乳)して回る方式を指します。もともとは牛乳メーカーが各酪農家を巡回して生乳を集めたことに由来します。

主に自動車産業などで見られるJIT(ジャストインタイム)生産に対応するための調達物流モデルとして発展しました。発注側(メーカー)が輸送手段をコントロールすることで、部品在庫の圧縮と生産計画の精度向上を両立させることを目的としています。

共同配送の実情:成功事例が全体へ浸透しない3つの理由と解決策

ポイント①:業界の垣根を越えられない混載条件の制限

共同配送は、「加工食品業界」や「医薬品業界」といった、特定の業界内での取り組みは比較的進んでいます。これは、同業界内では業界団体が主導したり、商慣習や荷姿、納品ルールの標準化が進めやすかったりするためです 。しかし、匂い、安全性、衛生面、温度帯といった物理的な制約も相まって、こうした「業界の壁」を超えて異なるジャンルの企業と連携するハードルは非常に高いのが現状です。結果として、取り組みは各業界ごとの「個別最適」な共同配送に留まってしまい、一定の効果は生みつつも、物流全体として見た時に求められる積載率や実車率の抜本的な向上には至っていません。

解決策:

同業界内での共同配送網の形成は効率化への有効な第一歩ですが、その取り組みが一部の企業間、地域に限定され、そこから業界全体や他業界へと拡大しないことが、物流全体での最適化までの大きな課題となっています。そこで、人が瞬時に判断できないような、混載制限を含む、詳細な条件を加味した大量データ処理が可能な求貨求車マッチングシステムができれば、拡大した共同配送網が構築され、積載率の改善が実現できます。

ポイント②:「スキマ」を埋められない

共同配送実現の1つの手段として、求貨求車のマッチングサービスがあります。従来の「求貨求車」(貨物と空車トラックのマッチング)サービスは、運送会社の担当者が荷物情報を探して依頼する形が主流で、長距離輸送のトラック1台分のリソースが必要な案件がメイン。1日1台分のリソースがないとマッチングが成立しないのが現状で、「もう少しトラックに乗せたい」というような足元の積載率を向上させたい「スキマ」を埋めたいニーズには、応えられていないのが課題でした。

解決策:

運送会社の配車担当者には、「既に運行ルートが決まっているトラックの空きスペース(スキマ)に、もう少し荷物を載せたい」というニーズが、昨今の情勢から高まってきています。その「スキマ」を埋める荷物をマッチングサービス上で担当者が探すためには、全車両の複雑な運行ルートをすべて把握した上で、そのルートに合致する最適な荷物を探し出さなくてはいけません。車両と荷物をマッチングする際の情報として「運行ルート」という要素を加味することで、これまで見過ごされてきた「スキマ」の活用が可能となり、積載率の向上に大きく寄与できます。

ポイント③:「公平な運用ルール」作成の合意形成の難しさ

共同配送を継続的に運用するには、参加企業が全員納得できる公平なルール作りが不可欠です。重量、容積、距離、作業時間など、どの指標を基に、どのような計算式で費用を分担するのか。また、遅延や貨物事故が発生した際の責任所在をどう定めるのか。こうした細かなルールに対する合意形成は非常に複雑で、参加企業間の信頼関係と、客観的なデータに基づいた透明性の高い議論が求められます。

解決策:

公平なルール作りのためには、客観的なデータが重要です。客観的なデータに基づいて公平なコスト配分を算出したり、規格統一のメリットを定量的に示したりすることは、建設的な議論へと移行するきっかけになりえます。データは、透明性の高い合意形成を築く上で、非常に有効なツールとなり得るのです。

企業がルールに同意してもらうには、メリット・デメリットのバランスを理解していただくことが必要です。この難しい交渉の材料として有効なのがデータです。

共同配送が「貢献できる」現代の重要物流課題

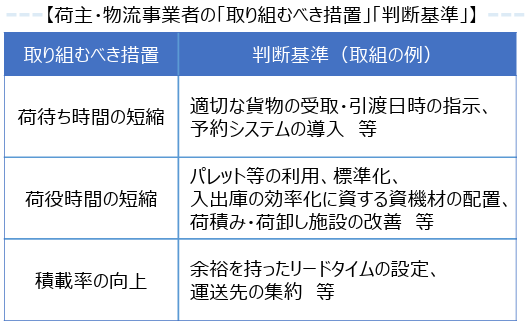

令和6年5月15日に公布された流通業務総合効率化法では、荷主と物流事業者に下記の「取り組むべき措置」が課されています。

共同配送はこれらの国策とも言うべき課題を解決する可能性を秘めています。

(国土交通省HP 物流改正法について 詳細版より引用)

荷待ち、荷役時間の短縮

共同配送の運用がスムーズに回ると、「誰が」「何を」「どこに」「いつ」といった情報やデータがリアルタイム性高く、荷主から実運送業者まで全体に共有されている状態を実現できます。共同配送により、国策である「荷待ち、荷役時間の短縮」達成のハードルの1つである、「情報共有不足」が解決される可能性があります。

積載率の向上

共同配送は「荷物」「輸送リソース」の集約により、配車計画を効率化します。個別ではなく大きな枠で荷物と車両の情報を共有することで、これまで個別に運んでいた車両の空きスペースを埋め、積載率を向上させます。さらに、復路では他社の「帰り荷」を確保しやすくなり、空車回送が減るため実車率も高まります。

自動配車ロジック「Auto Dispatch」が描く共同配送

シマントが開発した配車システム「Auto Dispatch」は自社配送の効率化と共同配送を推進し運行効率の向上を実現させる大量データ処理ロジックです。「Auto Dispatch」は、スポットの求荷求車のような一対一のマッチングではなく、参加する複数企業の膨大な輸送オーダー、ルート、車両情報、納品先条件、コストといったデータを瞬時に解析。「どの荷主の、どの荷物を、どのトラックに、載せれば、全体最適となるか」を導き、リソースを価値に変えることができます。

シマントと「Auto Dispatch」は、貴社が目指すリソースを最大限に活用した未来の物流経営達成を支援します。